и напитков с 1995 года

Нет двух одинаковых пивоваренных заводов, а рецептуры многих современных пивоварен мало-помалу размывают границу между элями и лагерами. Кое-где для обоих типов пива используется одно и то же оборудование, хотя дрожжи для элей и лагеров всегда хранятся отдельно друг от друга — во избежание перекрестного оплодотворения. (Описанные ниже пивоваренные процессы представляют собой классические схемы производства элей и лагеров.)

Оба процесса начинаются одинаково — с доставки на завод солода. Сначала солод просеивают, чтобы удалить мелкие камешки и прочие примеси, которые могли остаться там после соложения. Потом его засыпают в солододробилку и измельчают. Большая часть солода перемалывается в муку тонкого помола, однако к ней подмешивают непромолотые зернышки и жесткую ячменную лузгу, выступающие в качестве естественного фильтра на этапе затирания солода. Получившуюся смесь называют солодовой крупкой, или помолом, а ее количество, необходимое для одной варки, — засыпью. После того как солодовая крупка готова, можно начинать варить пиво.

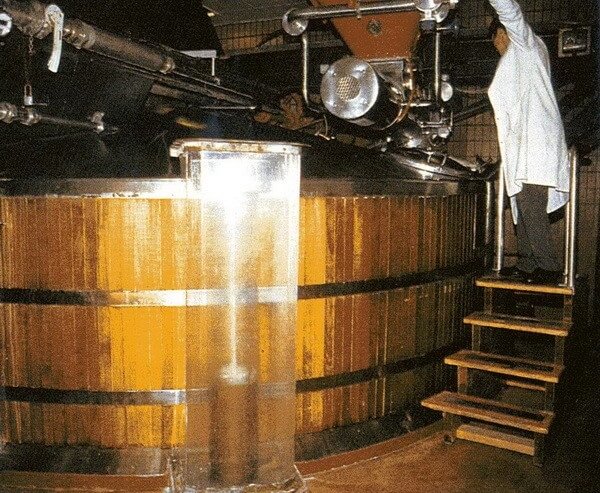

Первый этап изготовления эля — инфузионное (настойное) затирание. Засыпь и пивной налив (эта смесь называется затором) смешиваются в заторном котле. Заторный котел представляет собой круглый чан, сделанный из меди, чугуна или нержавейки и обязательно снабженный крышкой, поднимаемой с помощью ворота. Над чаном помещается большая труба, еще в XIX в. названная заторной трубой Стала — в честь изобретателя этого устройства. Точно отмеренное количество солодовой крупки и горячий налив перемешиваются внутри заторной трубы с помощью архимедова винта, а затем смесь подается в заторный котел. На этом этапе исключительно важно соблюдение температурного режима. Если температура слишком высока, энзимы разрушатся; при чересчур низкой температуре их деятельность будет протекать вяло, и они не смогут преобразовать крахмал в сахар. Налив, хранившийся в специальных баках под крышей пивоварни, нагревается до 75 °С/180 "F. Температура начала затирания выше собственно температуры затирания, составляющей 65 "С/150 °F, однако засыпь быстро охлаждает налив до нужного уровня. Если происходит избыточное охлаждение, в заторный котел закачивается дополнительная порция горячего налива. Пивовар должен следить, чтобы весь затор был прогрет равномерно: при наличии в нем непрогретых участков солодовая крупка превратится в тестообразную массу, которая не только «не отдает» свои сахара, но еще и забивает все трубы и сливы.

На этом этапе пивовар может добавить к солоду другие злаки. Их называют добавками и используют для лучшего осветления пива, уменьшения его мутности, обусловленной присутствием азотистых соединений, и обеспечения желаемого вкуса и запаха. Как правило, в качестве добавок к элям используют пшеницу или ячмень, прожаренные наподобие попкорна. Зерна сушат — прожаривают, и под воздействием высокой температуры их оболочки лопаются, обнажая эндосперм, а крахмал переходит в желеобразное состояние. Еще одна широко распространенная добавка — кукурузные хлопья — приготовляется путем пропаривания или перемалывания зерен, что тоже вызывает клейстеризацию крахмала.

Нередко в качестве добавки используется и пшеничная мука — она делает вкус пива более утонченным, но ее можно добавлять лишь в очень малых количествах, иначе она забьет все трубки и отверстия пивоваренного оборудования. Добавки не содержат энзимов. Преобразованием крахмалов, содержащихся в добавках, в сахар «занимаются» энзимы солода. Все добавки можно использовать лишь в небольших количествах: переборщишь с попкорном — и пиво выйдет похожим на «кукурузные хлопья на завтрак».

Получившуюся густую кашицеобразную массу оставляют на пару часов в заторном котле — для осахаривания. Это означает, что под воздействием энзимов крахматы будут превращаться в сахар. Энзимы представляют собой биологические катализаторы. Два наиважнейших для пивоварения энзима — альфа-амилаза, способствующая преобразованию крахмалов в мальтозу и декстрины, и бета- амилаза, продуктом деятельности которой является только мальтоза. Мальтоза — соединение, хорошо сбраживаемое дрожжами, а вот декстрины пивными дрожжами не сбраживаются — они нужны для придания пиву полнотелости. Если бы все сахара преобразовывались в спирт, пиво было бы сильноалкогольным и довольно безвкусным напитком.

Сахара растворяются в наливе — и получается сладкая жидкость, называемая суслом. Сбоку на заторном котле имеются краны, так что пивовар может налить себе на пробу немного сусла, чтобы убедиться, что осахаривание протекает должным образом. Чаше всего ему все бывает ясно уже по хлебному запаху и вкусу жидкости, но при необходимости можно прибегнуть к несложному химическому тесту, капнув в сусло несколько капель йода. Если йод не меняет цвет, значит, осахаривание произошло, если же он становится иссиня-черным, значит, в сусле еще есть крахмал. Очень важно остановить процесс затирания сразу же по окончании осахаривания, иначе выделяющиеся из солода танины придадут пиву неприятный привкус — примерно такой, какой бывает у спитого чая. Чтобы прекратить осахаривание, в чан закачивают некоторое количество горячей воды, убивая таким образом энзимы.

После этого щелистое основание открывается, и сладкое сусло отфильтровывается через толстый слой отработанной засыпи - так называемой пивной дробины. Перфорированные трубы над крышкой чана начинают вращаться и орошать зерна еще более горячей водой, чтобы избавиться от самых упрямых и живучих энзимов. Такое орошение — изобретение шотландцев, а английское слово sparging, употребляющееся для его обозначения, напоминает о Старом Ачьянсе между Шотландией и Францией, поскольку слово «орошать» (sparge) происходит от французского esparger — «разбрызгивать».

Горячее сладкое сусло сливается в контейнер-приемник.

В средневековых пивоварнях сусло вычерпывали из заторного котла в несколько металлических или деревянных ведер. Пивная дробина, остававшаяся после этого, не

выбрасывается: ее продают фермерам в качестве богатого белками корма для скота. В пивоваренной индустрии вообще ничего не выбрасывается. Использованный хмель пользуется большим спросом как садовое удобрение, лишние дрожжи продают компаниям, производящим дрожжевой экстракт.

На опорожнение заторного котла уходит два часа. Затем сусло перекачивают из контейнера-приемника в сусловарочный котел. Многие нынешние сусловарочные котлы делаются из нержавеющей стали, но настоящий сусловарочный котел — медный — представляет собой истинное произведение искусства — увенчанное куполом отполированное сооружение, нечто среднее между водолазным колоколом и луноходом.

В те времена, когда в пивоварении еще не использовался хмель, сусло приходилось кипятить, чтобы убить все бактерии. Сегодня кипячение преследует две цели: обеспечить абсолютную чистоту сусла и добавить необходимые кислоты, масла и танины, содержащиеся в хмеле. Если заторный котел похож на огромный заварочный чайник, в котором солод настаивается в горячей воде, то сусловарочный котел можно уподобить кофеварке. В центре его расположена труба — каландр,увенчанная куполом, прозванным «китайской шляпой». Когда сусло закипает, оно поднимается вверх по этой трубе в основной корпус котла, где начинается его бурное кипение.

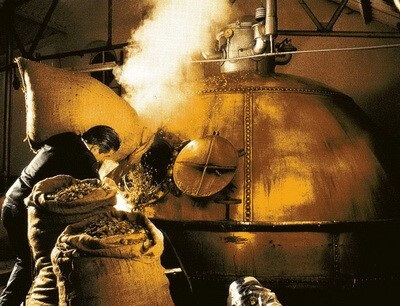

Затем через амбразуру в куполе котла к суслу добавляется хмель. Однако его ни в коем случае не кладут весь сразу — пивовар добавляет хмель поэтапно, как правило, в два или в три приема. Благодаря своим почти магическим качествам хмель убивает в сусле все бактерии, разрушает энзимы, окончательно прекращая тем самым процесс осахаривания, а также извлекает из сусла находящиеся в нем в виде взвеси белки, заставляя их коагулироваться на дне сусловарочного котла. Если добавить весь хмель в один прием, многие ценнейшие нюансы его аромата и горечи будут потеряны во время кипячения. Поэтому пивовар кладет хмель в два-три этапа, а потом — буквально за несколько минут до конца кипячения — добавляет «последний штрих» в виде небольшой порции ароматного хмеля.

Некоторые пивовары во время кипячения в сусловарочном котле кладут в сусло сахар. Часто сахар считается одной из добавок, но в нем нет крахмалов, которые могли бы подвергнуться атаке энзимов, поэтому он добавляется именно в сусловарочный котел, а не в заторный. Он полностью сбраживается, и проблема с пивоваренным, или солодовым, сахаром заключается в том, что при его избытке готовое пиво получается высокоалкогольным, но довольно безвкусным. Солодовый сахар называют инвертным, поскольку он инвертируется (преобразуется) в свои компоненты — глюкозу и фруктозу. Инверты бывают разных цветов, в зависимости от задач конкретного пивовара, и называются просто «инверт № 1», «инверт № 2» и т. д. по шкале цветности. Некоторые сахара — как добавленные инверты, так и образованные из солода при затирании — во время кипячения карамелизируются и придают готовому пиву карамельный цвет.

В конце кипячения в сусловарочный котел добавляется измельченная морская водоросль под названием ирландский мох — чтобы повысить прозрачность сусла, заставив остаточные белки и другие детриты (примеси) осесть на дне сосуда. Затем сусло сливают через щелистое основание котла в хмелеотделитель (отработанный хмель выступает при этом в качестве фильтра) и оставляют остывать. Оставшийся осадок англичане называют «трабом». Его смешивают с отработанным хмелем — и получают прекрасный компост для удобрения садов.

Некоторые пивовары добавляют в хмелеотделитель дополнительный хмель, чтобы сделать сусло еще более ароматным. При изготовлении трех знаменитых английских элей — суффолкских Extra от пивоварни Adnams и Abbot Ale от Greene King, а также Landlord от йоркширской пивоварни Timothy Taylor's — сусло циркулирует в хмелеотделителе над толстым слоем хмеля, в результате приобретая пикантный «хмельной дух». Если используется гранулированный хмель, а не хмелевые шишки, охмеленное сусло откачивается из сусловарочного котла в центрифугу — вирпул, где и происходит удаление отработанного хмеля.

До начала брожения температура прокипяченного охмеленного сусла должна быть понижена до 18 °С/66 °F.

В некоторых пивоварнях сусло оставляют остывать в мелком открытом сосуде, называемом в Британии «холодильное судно» (cool ship), но в таком случае всегда существует опасность, что дрожжевые грибки, содержащиеся в воздухе, «нападут» на охлаждающееся сусло. Подавляющее большинство пивоваренных заводов используют специальные пластинчатые холодильники. Сусло прокачивается через ряд секций- пластинок, похожих на школьные радиаторы старого образца. По соседству с каждой секцией, заполненной суслом, находится секция с холодной водой. По мере прохождения через эти секции сусло постепенно охлаждается - пока не достигает температуры, необходимой для процесса образования алкоголя.

Охлажденное сусло закачивается в бродильные чаны, и в него вливаются, или, как говорят пивовары, «сдаются», жидкие дрожжи. Однако прежде чем вылить дрожжи в сусло, их проверяют под микроскопом в лаборатории завода. Клетки дрожжей невозможно разглядеть невооруженным глазом, но сквозь окуляр микроскопа видно, как они мечутся по предметному стеклу. Задача лаборанта — найти белые дрожжевые клетки. Голубые клетки - мертвые, они будут мешать брожению; черные палочки среди дрожжевых клеток свидетельствуют о том, что дрожжи инфицированы, в таком случае пивовару ничего не остается, кроме как вылить в канализацию весь чан зараженных дрожжей.

На разных пивоваренных заводах бродильные чаны (ферментеры) выглядят по-разному. (Специфические модели, характерные для некоторых пивоваренных районов, такие, как бёртонский юнион (Burton union) и йоркширские кубы (Yorkshire squares), будут рассмотрены во 2-й главе.) На многих традиционных заводах по изготовлению элей используются открытые сосуды, хотя большинство современных пивоваров стараются закрывать ферментеры, чтобы не допустить утечки С02 в атмосферу. Бродильный чан может быть сделан из дерева, камня или какого-либо металла — в зависимости от того, когда он был изготовлен. Современные сосуды делаются из нержавеющей стали. Более старые обычно бывают выложены полипропиленом — чтобы избежать накопления бактерий и старых дрожжей в трещинах и других неровностях.

Пивные дрожжи дышат двумя способами: аэробно (кислородом) и анаэробно (без кислорода). Пастер назвал способность дрожжей дышать без кислорода «жизнью без воздуха». В начале брожения для работы дрожжей необходим кислород. Пивовары перемешивают сусло и насыщают его воздухом, чтобы обеспечить наличие достаточного количества растворенного кислорода. Дрожжи начинают действовать очень быстро — пузырьки на поверхности сусла появляются почти сразу. Через несколько часов вся она покрывается коричневой пленкой, а в течение 24 часов эта пленка превращается в толстую плотную бугристую пену, которую иногда называют «цветной капустой». Поверхность дрожжевой пены испещрена черными и коричневыми полосками — это протеины сусла. Дрожжевую пену время от времени снимают, чтобы мертвые клетки и детриты не мешали работе дрожжей в растворе.

Энзимы дрожжей — мальтаза и инвертаза - превращают сахар в спирт и углекислый газ. Преобразованные сахара усваиваются дрожжевыми клетками, которые начинают активно размножаться путем деления. Мальтаза вырабатывает глюкозу, а инвертаза преобразует сахарозу в глюкозу и фруктозу. Декстрины не поддаются сбраживанию, так же, как и лактоза — «молочный сахар», которую иногда добавляют при изготовлении стаутов, чтобы подсластить их. Эти соединения остаются в готовом пиве, придавая ему сладость и полнотелость.

Начавшийся процесс брожения вызывает повышение температуры сусла. Дрожжи сдаются при 15 °С/60 °F, однако в процессе ферментации температура повышается до 25 °С/80 °F. Кроме того, во время брожения образуются химические соединения, называемые сложными эфирами — именно они «отвечают» за фруктовый аромат, витающий над бродильным чаном. В зависимости от крепости пива и количественного соотношения солода, добавок и сахара, аромат может быть яблочным, апельсиновым, банановым, ананасовым, леденцово- грушевым, лакричным или напоминать запах мелассы — черной патоки. Сложные эфиры некоторых очень крепких сортов пива пахнут сырой кожей.

В конечном итоге спирт одерживает верх над дрожжами. Дней через семь дрожжевые клетки начинают собираться в конгломераты и подниматься на поверхность. Этот процесс называется флоккуляцией (хлопьеобразованием). Если флоккуляция начинается слишком рано, пивовар еще раз насыщает сусло воздухом. Когда практически все дрожжи поднимаются на поверхность, брожение подходит к концу. В течение всего процесса пивовар проверяет, как проходит преобразование сахара в спирт, измеряя сладость жидкости при помощи гидрометра или сахарометра. До сдачи дрожжей плотность сусла составляет примерно 1040 единиц. Плотность воды - 1000 единиц, а это означает, что в сусле присутствует 40 единиц способного к брожению сахара. Поскольку мальтоза, в отличие от солодового сахара, не поддается полной ферментации, итоговая плотность будет составлять примерно 1006 единиц, хотя в крепких сортах пива может оставаться и большее количество сахара.

Пивовары — известные традиционалисты, даже ретрограды, — обычно дают пиву семь дней, или «два шабата», на брожение. Когда ферментация подходит к концу, сусло становится пивом, однако оно еще не готово к употреблению. Такой напиток называют «зеленым пивом», он должен дображивать еще несколько дней в специальных чанах, или, как говорят пивовары, «танках дображивания». Там происходит очищение его от нежелательных спиртов и сложных эфиров — и получается годное для питья пиво. После пивоваренного завода судьба пива может быть двоякой. Во-первых, его могут отфильтровать (для удаления остатков дрожжей), пастеризовать и разлить в бутылки, банки или специальные бочонки — кеги. При разливе пива в соответствующие емкости закачивается углекислый газ — для придания готовому напитку игристости и пенистости.

Уникальное британское пиво, известное во всем мире как «настоящий эль», идет по второму пути. Его сцеживают из танка дображивания прямо в бочки, иногда добавляя, правда, некоторое количество хмеля для придания аромата и образования сахара для дображивания. Пиво покидает пивоварню еще не вполне готовым — до полной готовности оно доходит в подвале паба, где дрожжи, имеющиеся в бочке, продолжают превращать оставшийся сахар в спирт. Когда пиво дозревает, оно не только становится несколько крепче, но и приобретает фруктовый оттенок и более законченный вкус. Тогда в бочки добавляется клейкая субстанция — так называемый очиститель, изготовленный из желатина. Очиститель заставляет дрожжевые клетки и другие детриты опуститься на дно, сверху же остается готовое прозрачное пиво. Через отверстие в крышке в бочку забивают пористые колышки — чтобы дать выход углекислому газу. Но по окончании дображивания бочку запечатывают, чтобы пиво не потеряло свою игристость.

При изготовлении лагера пивовар преследует ту же цель и осуществляет примерно те же операции, что и при варке эля: экстрагировать из солода сахар, прокипятить сусло с хмелем, ферментировать охмеленное сусло и произвести пиво. Ну а его методы представляют собой «вариации на тему», отличаясь от технологии варки эля не одним только использованием дрожжей низового брожения — ведь при производстве лагера мы имеем дело с процессом, протекающим при низких температурах почти на всех стадиях.

Поскольку солод для лагера часто менее модифицирован, чем элевый солод, при изготовлении лагера используется декокционный (отварочный) способ затирания. При этом засыпь смешивают в заторном чане с горячим наливом при температуре около 38 °С/76 °F. Часть полученного затора закачивается в другой котел, нагревается до температуры 43—56 °С/86— 112 °F и возвращается в заторный чан. Затем в котел закачивается другая порция затора, нагревается до 65 °С/130 °F и тоже возвращается в заторный чан. За счет возвращения порций нагретого затора в заторный чан температура находящейся в нем массы возрастает примерно до 50 °С/130 °F.

Главная отличительная особенность декокционного способа затирания состоит в том, что основная часть затора получает называемый «протеиновый перерыв», когда она «отдыхает» при температуре 45—55 °С/90—110 °F в течение часа или даже больше. Во время этого перерыва избыток протеинов, имеющийся в солоде с высоким содержанием азотистых соединений, разрушается в процессе, называемом «протеолизом» (расщеплением белков). Под воздействием высоких температур в нагреваемых порциях затора (их называют «отварками») крахмал, содержащийся в слабо модифицированном солоде, клейстеризуется, становясь таким образом доступным для воздействия энзимов. После двух-трех отварок температура в заторном чане поднимается до 75 °С/150 °F, то есть достигает температуры затирания при изготовлении элей.

Тогда горячий затор перекачивается в фильтрационный чан с двойным дном. В результате фильтрации сусло осветляется. В отличие от элевого производства, затирание солода для лагера нельзя проделать в единственном сосуде — из-за необходимости неоднократной перекачки порций затора из заторного чана (не оснащенного двойным дном) в котел и обратно.

В процессе затирания используются разные цветные солоды, но, если пиво производится в Германии, Чехии или другой стране, придерживающейся «Заповеди чистоты», злаковые добавки не допускаются. Точно так же во время кипячения сусла с хмелем не допускается добавление сахара. В наши дни большинство изготовителей лагеров пользуются гранулированным хмелем, добавляя его при кипячении в два или три приема. Охмеленное сусло закачивается в центрифугу, где из него удаляются все комочки и другие детриты.

Затем охмеленное сусло охлаждается и поступает в бродильные чаны. Брожение лагера протекает в два этапа. Первый — первичное брожение — проходит либо в высоком коническом чане из нержавеющей стали, либо — чаще — в горизонтальном сосуде. Диапазон температур — 5-9 "С/41—48 Т. При таких температурах дрожжи преобразуют сахара в спирт и С02 гораздо менее активно, чем дрожжевой штамм, применяющийся при изготовлении элей. Соответственно дрожжевая пена, образующаяся при этом, далеко не так обильна, а благодаря тому обстоятельству, что используются только одноштаммовые виды дрожжей, сложных эфиров тоже будет образовываться значительно меньше.

Первичное брожение длится примерно две недели. Затем зеленое пиво закачивается в так называемые лагерные танки, где дображивает при температуре О °С/32 °F или немного выше. В период холодного дображивания (несколько недель или месяцев) дрожжи продолжают преобразовывать сахара в спирт по мере осаждения на дно сосуда.

Готовое пиво получается прозрачным, хорошо утоляет жажду, но в нем отсутствует фруктовая полнота эля, если только это не пиво бок (Воск), которое выдерживается в лагерных танках не меньше года. Низкие температуры и медленно текущие процессы позволяют пивовару избавиться от большинства вкусовых и ароматических характеристик, столь привлекательных для изготовителя элей, который оставляет готовое пиво менее крепким, с заметным привкусом солода и изысканным ароматом хмеля.

По завершении вторичного брожения готовое пиво фильтруется и нередко пастеризуется. Луи Пастер оказал огромную услугу пивоваренной промышленности — но дорогой ценой. Он решил проблему инфицирования пивоварен и разгадал тайну дрожжей. Однако наряду с этим он ввел в употребление нагревание пива, которое может нарушить вкусовую и ароматическую гармонию этого напитка и придать ему привкус жженого ириса и картона. Как заметил однажды главный пивовар завода Brand в Нидерландах, «пастеризация — это для коровника, а не для пивоварни». Другой лидер голландского производства лагеров. Grolsch, тоже не пастеризует свое пиво. А то, что недостаточно хорошо для них, нельзя счесть безупречным и для всего остального мира.